- Регистрация

- 27.08.2019

- Сообщения

- 64

- Реакции

- 26

- Баллы

- 38

- Возраст

- 39

- Адрес

- Советский Союз

- Город

- Ярославль

- Имя

- Андрей

- Плата

- неопределено

- Прошивка

- 0.9j

Последнее редактирование:

По следам этой темы, решил более подробно описать процесс гравировки печатных плат в моем исполнении. Размещаю в данной ветке, но если администрация решит перенести например в «помощь новичку» то так тому и быть.

Способ не оригинален и далеко не идеален, но вполне имеет право на жизнь.

Текст на 98% авторский.

Итак.

Раз уж перед вами встал вопрос гравировки печатных плат (ПП) – вы знаете, что это такое, для чего нужно и как нарисовать. Поэтому первый этап описываю кратко.

Я пользуюсь для создания плат программой Sprint-Layout 6. Оставим вопрос плюсов и минусов данной программы для форумов электронщиков и примем сей факт как есть.

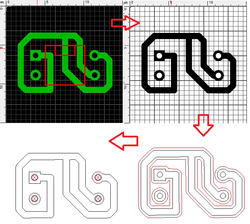

Прогресс от дорожек в лайоуте до траекторий в арткаме на рисунке 1.

Рисуем плату. Для себя я использовал шаг сетки 0.635мм. Оптимальные расстояния между дорожками и контактами (для примера размещен стандартный DIP корпус с расстоянием 2.54мм между контактами) относительно сетки видно на рисунке.

Ширина дорожки – 0.8мм

Контактная площадка 1.5мм

Думаю дорожки можно делать и уже, но опять же нужды не было, т.к. не испытываю удовольствия от пайки SMD и нужды в этом нет, люблю все большое теплое ламповое.

Далее. Настраиваем цветовую схему лайоута так чтобы все, что нужно фрезеровать стало черным а фон белым. Лайоут позволяет использовать разные цветовые схемы, так что можно сделать это один раз и в последствии только переключаться.

При необходимости не забываем зеркалить плату по горизонтали если подразумевается что дорожки будут внизу.

А теперь самый спорный вопрос – экспортируем всё в обычный BMP файл с максимальным разрешением.

На этом этап подготовки закончен – переходим к арткаму.

Открываем нашу BMPху арткомом.

Арткам автоматически создаст проект под размер вашей платы, можно сразу задать толщину текстолита чтоб потом каждый раз не делать этого при создании траекторий.

Совершаем действие «растр в вектор», получаем кучу векторов по контуру дорожек.

Скрываем растровый слой чтоб не отсвечивал и приступаем к созданию траекторий по полученным векторам.

Вот тут возникает очередной спорный момент связанный с удобством. Для фрезеровки дорожек надо выделить все вектора дорожек (через shift) но не трогать вектора отверстий (к ним вернемся потом). Если дорожек много – аккуратное выделение немного утомляет да и внимательно надо делать чтоб не забыть что-нибудь. Но тут же всплывает и плюс – забыли – сделайте отдельную траекторию для этой дорожки. Плохо прорезало дорожку – прорежте её поновой не повторяя весь процесс резки.

После выделения векторов дорожек создаем 2д траекторию типа профиль со следующими настройками (настройки которые я не описывал - оставить по умолчанию):

По профилю – снаружи, выбранные векторы.

Припуск – 0.12-0.14. Во многих обучающих роликах что я смотрел – припуск оставляли 0, но у меня в этом случае дорожки получались узкими. Так что здесь и далее я описываю свои настройками что не лишает вас права на собственные эксперименты.

Начальная глубина – 0

Конечная глубина – 0.08 – в тех же роликах обычно ставили 0.04, но у меня шел хронический непрорез. Может особенность текстолита.

Инструмент – вернемся к этому вопросу чуть ниже.

Безопасная z – 3мм.

Толщина материала – 1.5мм если не задавали при создании проекта.

Создаем траекторию. Теперь её можно сохранить как g-code и отправить на станок.

Арткам позволяет сделать g-code как для отдельной траектории так и для всего проекта, что тоже открывает некоторый простор для творчества и экспериментов.

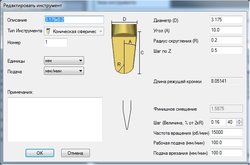

Теперь по инструменту.

Я пользовался стандартной фрезой из набора поставки cnc3018. конечно слова «стандартная фреза» тут очень условны т.к. судя по форуму, спектр поставок очень широк.

Я исходил из следующего – смотрим картинку настройка фрезы (а то печатать уже устал). Я более чем уверен что мои настройки далеко не самые правильные, и заранее предупреждаю об этом всех кто пойдет по моим стопам. Но во всяком случае у меня все работало.

Скорость подачи думаю можно сделать и побольше но я пока остановился на этой.

Отдельно остановлюсь на скорости вращения.

Я так и не смог для себя понять как соотносится скорость вращения шпинделя указанная в арткам, в grbl-control и фактическая.

В одной из тем форума, товарищ Андрей написал следующее:

….

И про 1000 вы понимаете, что это не обороты (тут мы уже обсуждали) это 100% мощности Вашего шпинделя

1000 при 36В = 12 000 об. (примерно) на 775 моторе

1000 при 24В = 10 000 об. (примерно)

1000 при 12В = 8000 об. (примерно)

….

Т.е. мои 15000 – это фантастика. В любом случае думаю шпиндель не будет крутиться быстрее чем указана в прошивке платы (поправьте меня если я не прав.)

Сверловка – тут все еще проще.

Выбираем вектора отверстий. Создаем траекторию 2д – сверление.

Настройки следующие:

Начальная глубина – 0.

Конечная – 0.1 – вот тут внимание – щас объясню почему.

Толщина материала – аналогично фрезеровке.

Остальное по умолчанию.

Поскольку на данный момент мне нечем сверлить отверстия (сверел под имеющийся патрон нет, а кукуруза нужного диаметра где-то в пути из китая). Я не сверлил полноценные отверстия а только намечал дырки для последующего сверления вручную, поэтому инструмент использовал тот же что и для фрезеровки. Если у вас есть подходящий инструмент – то просто ставите глубину = толщине материала.

Обрезка по контуру.

Припуск – 0.8мм

Начальная глубина – 0мм

Конечная глубина – 1.45мм

Инструмент тот же, но шаг по z=0.2-0.25мм

Получается 6 проходов.

Тем же способом вырезал отверстия разного диаметра в текстолите (от 3 дл 16 мм) только параметр по профилю – внутри и припуск со знаком минус. Например, дырки под болты м3 я делал с припуском -0.3мм.

Теперь сохраняем все траектории (или каждую отдельно) в формате *.nc и открываем их grbl-control’ом ну или чем вы там пользуетесь. В принципе уже можно резать… но пока рано. Не забываем про карту высот.

Если вы делаете маленькую платку 2х2см то в принципе получится и без карты высот. Я же делал 12х4см и 18х5см тут без карты высот не обойтись. Скажу сразу – карта высот созданная grbl-control’ом работает криво. Мне пришлось ручками править значения в местах непрореза опуская точки на карте на 0.03-0.06мм. Вот тут то и выручила возможность резать отдельные дорожки о которой я говорил в начале.

Дальше хотел подробно описать рекомендации форумчан по работе с картой высот и оптимизации z-щупа, но реально устал строчить этот текст. Так что милости прошу в изначальную тему – ссылка в начале статьи. Может быть обобщу и допишу потом, да и сам что-то реализую из предложенного.

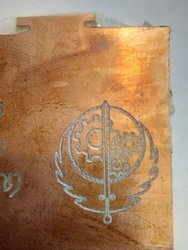

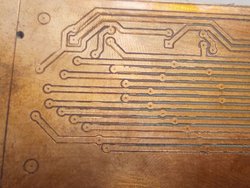

Прилагаю фото результата моих работ. За качество прошу пинать – мне по прежнему не на что сделать качественные снимки – снимал на паяльник.

что по итогу: фрезеровка плат очень удобна для маленьких изделий - тут по скорости выигрыш по сравнению с ЛУТом огромен. Для больших же плат считаю что ЛУТ не теряет актуальности. У меня на плату что на фото ушло примерно 1,5-2 часа - карта высот+дорожки+сверловка+обрезка+опыты и правки. Но современем руку набил и дело пошло веселее. Например небольшой шилд-программатор для атмеги328ой я сделал за пол часа, а это только время травления.

Ну и похвастаюсь для чего это было нужно - исполнил свою давнюю мечту - сделал часы на газоразрядных индикаторах. Правда индикаторы более чем скромные - ин-2 с размером символа 10мм. Но в работе уже более серьезное изделие.

Дальше буду пилить корпус для них, а значит ждите аналогичную статью по резке фанеры в которой я постараюсь аккамулировать опыт форумчан (не сочтите за плагиат) и изложить все аналогичным образом.

Способ не оригинален и далеко не идеален, но вполне имеет право на жизнь.

Текст на 98% авторский.

Итак.

Раз уж перед вами встал вопрос гравировки печатных плат (ПП) – вы знаете, что это такое, для чего нужно и как нарисовать. Поэтому первый этап описываю кратко.

Я пользуюсь для создания плат программой Sprint-Layout 6. Оставим вопрос плюсов и минусов данной программы для форумов электронщиков и примем сей факт как есть.

Прогресс от дорожек в лайоуте до траекторий в арткаме на рисунке 1.

Рисуем плату. Для себя я использовал шаг сетки 0.635мм. Оптимальные расстояния между дорожками и контактами (для примера размещен стандартный DIP корпус с расстоянием 2.54мм между контактами) относительно сетки видно на рисунке.

Ширина дорожки – 0.8мм

Контактная площадка 1.5мм

Думаю дорожки можно делать и уже, но опять же нужды не было, т.к. не испытываю удовольствия от пайки SMD и нужды в этом нет, люблю все большое теплое ламповое.

Далее. Настраиваем цветовую схему лайоута так чтобы все, что нужно фрезеровать стало черным а фон белым. Лайоут позволяет использовать разные цветовые схемы, так что можно сделать это один раз и в последствии только переключаться.

При необходимости не забываем зеркалить плату по горизонтали если подразумевается что дорожки будут внизу.

А теперь самый спорный вопрос – экспортируем всё в обычный BMP файл с максимальным разрешением.

На этом этап подготовки закончен – переходим к арткаму.

Открываем нашу BMPху арткомом.

Арткам автоматически создаст проект под размер вашей платы, можно сразу задать толщину текстолита чтоб потом каждый раз не делать этого при создании траекторий.

Совершаем действие «растр в вектор», получаем кучу векторов по контуру дорожек.

Скрываем растровый слой чтоб не отсвечивал и приступаем к созданию траекторий по полученным векторам.

Вот тут возникает очередной спорный момент связанный с удобством. Для фрезеровки дорожек надо выделить все вектора дорожек (через shift) но не трогать вектора отверстий (к ним вернемся потом). Если дорожек много – аккуратное выделение немного утомляет да и внимательно надо делать чтоб не забыть что-нибудь. Но тут же всплывает и плюс – забыли – сделайте отдельную траекторию для этой дорожки. Плохо прорезало дорожку – прорежте её поновой не повторяя весь процесс резки.

После выделения векторов дорожек создаем 2д траекторию типа профиль со следующими настройками (настройки которые я не описывал - оставить по умолчанию):

По профилю – снаружи, выбранные векторы.

Припуск – 0.12-0.14. Во многих обучающих роликах что я смотрел – припуск оставляли 0, но у меня в этом случае дорожки получались узкими. Так что здесь и далее я описываю свои настройками что не лишает вас права на собственные эксперименты.

Начальная глубина – 0

Конечная глубина – 0.08 – в тех же роликах обычно ставили 0.04, но у меня шел хронический непрорез. Может особенность текстолита.

Инструмент – вернемся к этому вопросу чуть ниже.

Безопасная z – 3мм.

Толщина материала – 1.5мм если не задавали при создании проекта.

Создаем траекторию. Теперь её можно сохранить как g-code и отправить на станок.

Арткам позволяет сделать g-code как для отдельной траектории так и для всего проекта, что тоже открывает некоторый простор для творчества и экспериментов.

Теперь по инструменту.

Я пользовался стандартной фрезой из набора поставки cnc3018. конечно слова «стандартная фреза» тут очень условны т.к. судя по форуму, спектр поставок очень широк.

Я исходил из следующего – смотрим картинку настройка фрезы (а то печатать уже устал). Я более чем уверен что мои настройки далеко не самые правильные, и заранее предупреждаю об этом всех кто пойдет по моим стопам. Но во всяком случае у меня все работало.

Скорость подачи думаю можно сделать и побольше но я пока остановился на этой.

Отдельно остановлюсь на скорости вращения.

Я так и не смог для себя понять как соотносится скорость вращения шпинделя указанная в арткам, в grbl-control и фактическая.

В одной из тем форума, товарищ Андрей написал следующее:

….

И про 1000 вы понимаете, что это не обороты (тут мы уже обсуждали) это 100% мощности Вашего шпинделя

1000 при 36В = 12 000 об. (примерно) на 775 моторе

1000 при 24В = 10 000 об. (примерно)

1000 при 12В = 8000 об. (примерно)

….

Т.е. мои 15000 – это фантастика. В любом случае думаю шпиндель не будет крутиться быстрее чем указана в прошивке платы (поправьте меня если я не прав.)

Сверловка – тут все еще проще.

Выбираем вектора отверстий. Создаем траекторию 2д – сверление.

Настройки следующие:

Начальная глубина – 0.

Конечная – 0.1 – вот тут внимание – щас объясню почему.

Толщина материала – аналогично фрезеровке.

Остальное по умолчанию.

Поскольку на данный момент мне нечем сверлить отверстия (сверел под имеющийся патрон нет, а кукуруза нужного диаметра где-то в пути из китая). Я не сверлил полноценные отверстия а только намечал дырки для последующего сверления вручную, поэтому инструмент использовал тот же что и для фрезеровки. Если у вас есть подходящий инструмент – то просто ставите глубину = толщине материала.

Обрезка по контуру.

Припуск – 0.8мм

Начальная глубина – 0мм

Конечная глубина – 1.45мм

Инструмент тот же, но шаг по z=0.2-0.25мм

Получается 6 проходов.

Тем же способом вырезал отверстия разного диаметра в текстолите (от 3 дл 16 мм) только параметр по профилю – внутри и припуск со знаком минус. Например, дырки под болты м3 я делал с припуском -0.3мм.

Теперь сохраняем все траектории (или каждую отдельно) в формате *.nc и открываем их grbl-control’ом ну или чем вы там пользуетесь. В принципе уже можно резать… но пока рано. Не забываем про карту высот.

Если вы делаете маленькую платку 2х2см то в принципе получится и без карты высот. Я же делал 12х4см и 18х5см тут без карты высот не обойтись. Скажу сразу – карта высот созданная grbl-control’ом работает криво. Мне пришлось ручками править значения в местах непрореза опуская точки на карте на 0.03-0.06мм. Вот тут то и выручила возможность резать отдельные дорожки о которой я говорил в начале.

Дальше хотел подробно описать рекомендации форумчан по работе с картой высот и оптимизации z-щупа, но реально устал строчить этот текст. Так что милости прошу в изначальную тему – ссылка в начале статьи. Может быть обобщу и допишу потом, да и сам что-то реализую из предложенного.

Прилагаю фото результата моих работ. За качество прошу пинать – мне по прежнему не на что сделать качественные снимки – снимал на паяльник.

что по итогу: фрезеровка плат очень удобна для маленьких изделий - тут по скорости выигрыш по сравнению с ЛУТом огромен. Для больших же плат считаю что ЛУТ не теряет актуальности. У меня на плату что на фото ушло примерно 1,5-2 часа - карта высот+дорожки+сверловка+обрезка+опыты и правки. Но современем руку набил и дело пошло веселее. Например небольшой шилд-программатор для атмеги328ой я сделал за пол часа, а это только время травления.

Ваши сообщения автоматически объединены:

Ну и похвастаюсь для чего это было нужно - исполнил свою давнюю мечту - сделал часы на газоразрядных индикаторах. Правда индикаторы более чем скромные - ин-2 с размером символа 10мм. Но в работе уже более серьезное изделие.

Дальше буду пилить корпус для них, а значит ждите аналогичную статью по резке фанеры в которой я постараюсь аккамулировать опыт форумчан (не сочтите за плагиат) и изложить все аналогичным образом.

Вложения

-

рисунок1.png28.6 KB · Просмотры: 1 179

рисунок1.png28.6 KB · Просмотры: 1 179 -

настройки фрезы.jpg64.2 KB · Просмотры: 1 289

настройки фрезы.jpg64.2 KB · Просмотры: 1 289 -

BoS 20x20mm.jpg103.6 KB · Просмотры: 1 306

BoS 20x20mm.jpg103.6 KB · Просмотры: 1 306 -

первые опыты.jpg173.4 KB · Просмотры: 1 351

первые опыты.jpg173.4 KB · Просмотры: 1 351 -

1.jpg94.8 KB · Просмотры: 1 308

1.jpg94.8 KB · Просмотры: 1 308 -

2.jpg76.8 KB · Просмотры: 1 158

2.jpg76.8 KB · Просмотры: 1 158 -

1.jpg96.1 KB · Просмотры: 980

1.jpg96.1 KB · Просмотры: 980 -

2.jpg96.4 KB · Просмотры: 993

2.jpg96.4 KB · Просмотры: 993