- Регистрация

- 10.02.2023

- Сообщения

- 20

- Реакции

- 43

- Баллы

- 83

- Город

- Москва

- Имя

- Александр

- Станок

- Лютый стальной самосбор

- Плата

- DDCS 3.1

Всем привет!

На форуме новичок, так что прошу не кидаться тапками, если я вдруг нарушил какие-то прописные истины.

Начну рассказ с мотивов, побудивших собрать себе небольшой станочек.

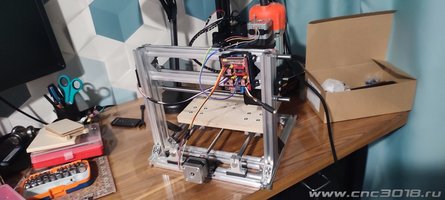

Достаточно давно хоббийно занимаюсь 3Д-печатью и различной электроникой. В какой-то момент ЛУТ надоел и я начал искать способы изготовления печатных плат точнее и проще. Одним из опробованных вариантов был перманентый маркер(0,5мм), которым я рисовал дороги прямо на плате и линер (0,2мм) которым рисовал дороги на фоторезисте. Эти маркеры я крепил в распечатанный переходник для 3д-принтера, которому скармливал сконвертированный gcode. Дальше-больше. У меня над столом висит гравёр foredom (Кстати, рекомендую - отличная машинка для бытовых нужд) и я попытался гравировать платы им, напечатав очередной переходник... Но его жёсткости катастрофически не хватало.

Вобщем, решился на сборку станка из доступных материалов, без долгого ожидания. Почему самосбор? Потому что интересно. Было бы проще/дешевле купить готовый станок? Не уверен.

Всё началось с набора из двух кривых валов, одного винта, одной ардуинки, трёх трудноопозноваемых шаговиков формфактора NEMA-17 и шилда с драйверами.

Поигрался с шаговиками, всяко покрутил их, немного порисовал во FreeCad и пошёл тариться в ближайшие и не очень ближайшие магазины.

Было приобретено:

Профиль 20х40 SH

Профиль 20х20 SH

Ещё какой-то профиль по-мелочи.

Усиленные уголки

Валы 8,10 и 12 мм (По метру)

Шаговый винт (Четырёхзаходка, 8мм)

Разнообразные подшипники и держатели валов.

Чуть забегая вперёд хочу сказать энтузиастам - не пытайтесь рассверливать держатели валов! Не было в наличии 10мм держалок и я пытался засверлиться в 8мм. Но ровно оно никак не получится без привлечения точной техники.

Часть деталей напечатана PLA пластиком. Модели или с thingverse или сам рисовал.

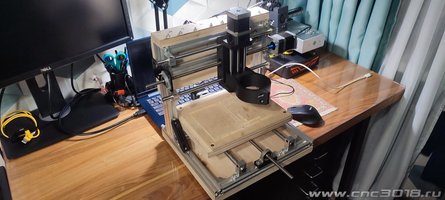

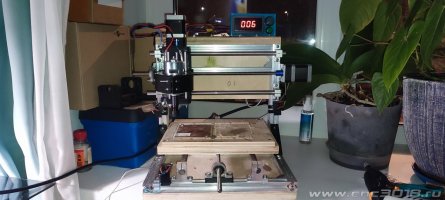

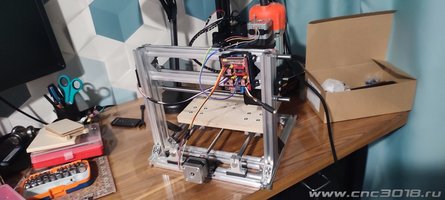

Первая сборка:

Добавил детальки:

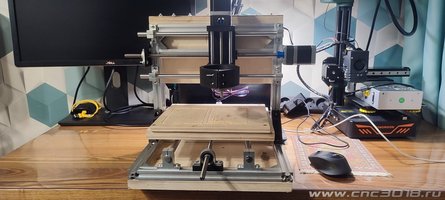

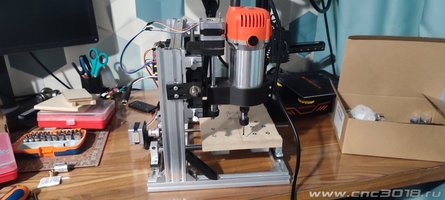

X-Z каретка (Брал готовую модель, о чём сейчас жалею. Не самые удачные размеры для сборки на профиле):

В качестве шпинделя был куплен ручной кромочный фрезер под цанги 6 и 8 мм. (Всего за 3 тысячи! 800 ватт). Надумаю - приобрету шпиндель полегче

Для зажимания режущего инструмента формата ER11 купил удлинитель C8-ER11, который обрезал до глубины посадочного места во фрезере (Около 11мм).

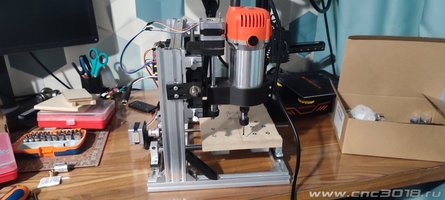

Собственно, собрал всё до кучи, сделал столик Y из 18мм фанеры и опробовал...

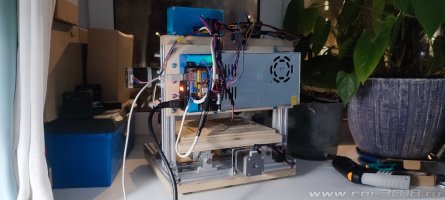

Первое с чем столкнулся - самопроизвольное падение оси Z. Вылечилось включением блокировки движков ($1=255). Второе - по причине неизвестных характеристик движков пришлось подбирать опорное напряжение, поскольку они жутко грелись в режиме фиксации. Также, подбирал количество шагов на мм, ибо оно было неизвестно.

При попытках что-то фрезернуть выяснилось что рассверливание 8мм опор под валы 10мм прошло очень плохо - валы оказались просто несоосны. Заказал и забрал нормальные 10мм опоры - проблема ушла. Какое-то время пришлось потратить на выставление геометрии всей конструкции и мелкие настройки (Вроде предельных скоростей, ускорений и точности).

Собственно вот.

Фактические получившиеся размеры:

Длина - 280

Ширина - 300

Высота - 280 (Шпиндель вверх выпирает, его не считаю)

Рабочее поле:

X - ход 195 мм

Y - ход 125 мм

Z - ход 49 мм

В процессе построения станка допустил обидный и существенный промах - при проектировании не учёл вынос шпинделя, так что стол оказался грубо говоря "Не там где надо". Проблему буду решать переделкой стола (Удлиню немного) и заменой (С удлинением) бокового профиля. Планирую, кстати, взять Г-образный 20й серии. Для жёсткости добавлю поперечин и зашью станину и портал в фанеру.

Фанеру грызёт неплохо, но жёсткость и точность линейных подшипников оставляет желать лучшего. Возможно в будущем переделаю или на SBR или сразу на рельсы (Но если на рельсы, то буду сразу увеличивать поле во всех направлениях). Ну и да, для оси Z заказал шаговик помощнее и с хорошим моментом фиксации, т.к. от вибрации на предельных режимах Z несколько раз проваливалась на несколько шагов.

Фух. Можно кидать тапками и советами по доработке

p.s. Ещё буду ставить концевики и нормально собирать злектронную часть.

На форуме новичок, так что прошу не кидаться тапками, если я вдруг нарушил какие-то прописные истины.

Начну рассказ с мотивов, побудивших собрать себе небольшой станочек.

Достаточно давно хоббийно занимаюсь 3Д-печатью и различной электроникой. В какой-то момент ЛУТ надоел и я начал искать способы изготовления печатных плат точнее и проще. Одним из опробованных вариантов был перманентый маркер(0,5мм), которым я рисовал дороги прямо на плате и линер (0,2мм) которым рисовал дороги на фоторезисте. Эти маркеры я крепил в распечатанный переходник для 3д-принтера, которому скармливал сконвертированный gcode. Дальше-больше. У меня над столом висит гравёр foredom (Кстати, рекомендую - отличная машинка для бытовых нужд) и я попытался гравировать платы им, напечатав очередной переходник... Но его жёсткости катастрофически не хватало.

Вобщем, решился на сборку станка из доступных материалов, без долгого ожидания. Почему самосбор? Потому что интересно. Было бы проще/дешевле купить готовый станок? Не уверен.

Всё началось с набора из двух кривых валов, одного винта, одной ардуинки, трёх трудноопозноваемых шаговиков формфактора NEMA-17 и шилда с драйверами.

Поигрался с шаговиками, всяко покрутил их, немного порисовал во FreeCad и пошёл тариться в ближайшие и не очень ближайшие магазины.

Было приобретено:

Профиль 20х40 SH

Профиль 20х20 SH

Ещё какой-то профиль по-мелочи.

Усиленные уголки

Валы 8,10 и 12 мм (По метру)

Шаговый винт (Четырёхзаходка, 8мм)

Разнообразные подшипники и держатели валов.

Чуть забегая вперёд хочу сказать энтузиастам - не пытайтесь рассверливать держатели валов! Не было в наличии 10мм держалок и я пытался засверлиться в 8мм. Но ровно оно никак не получится без привлечения точной техники.

Часть деталей напечатана PLA пластиком. Модели или с thingverse или сам рисовал.

Первая сборка:

Добавил детальки:

X-Z каретка (Брал готовую модель, о чём сейчас жалею. Не самые удачные размеры для сборки на профиле):

В качестве шпинделя был куплен ручной кромочный фрезер под цанги 6 и 8 мм. (Всего за 3 тысячи! 800 ватт). Надумаю - приобрету шпиндель полегче

Для зажимания режущего инструмента формата ER11 купил удлинитель C8-ER11, который обрезал до глубины посадочного места во фрезере (Около 11мм).

Собственно, собрал всё до кучи, сделал столик Y из 18мм фанеры и опробовал...

Первое с чем столкнулся - самопроизвольное падение оси Z. Вылечилось включением блокировки движков ($1=255). Второе - по причине неизвестных характеристик движков пришлось подбирать опорное напряжение, поскольку они жутко грелись в режиме фиксации. Также, подбирал количество шагов на мм, ибо оно было неизвестно.

При попытках что-то фрезернуть выяснилось что рассверливание 8мм опор под валы 10мм прошло очень плохо - валы оказались просто несоосны. Заказал и забрал нормальные 10мм опоры - проблема ушла. Какое-то время пришлось потратить на выставление геометрии всей конструкции и мелкие настройки (Вроде предельных скоростей, ускорений и точности).

Собственно вот.

Фактические получившиеся размеры:

Длина - 280

Ширина - 300

Высота - 280 (Шпиндель вверх выпирает, его не считаю)

Рабочее поле:

X - ход 195 мм

Y - ход 125 мм

Z - ход 49 мм

В процессе построения станка допустил обидный и существенный промах - при проектировании не учёл вынос шпинделя, так что стол оказался грубо говоря "Не там где надо". Проблему буду решать переделкой стола (Удлиню немного) и заменой (С удлинением) бокового профиля. Планирую, кстати, взять Г-образный 20й серии. Для жёсткости добавлю поперечин и зашью станину и портал в фанеру.

Фанеру грызёт неплохо, но жёсткость и точность линейных подшипников оставляет желать лучшего. Возможно в будущем переделаю или на SBR или сразу на рельсы (Но если на рельсы, то буду сразу увеличивать поле во всех направлениях). Ну и да, для оси Z заказал шаговик помощнее и с хорошим моментом фиксации, т.к. от вибрации на предельных режимах Z несколько раз проваливалась на несколько шагов.

Фух. Можно кидать тапками и советами по доработке

p.s. Ещё буду ставить концевики и нормально собирать злектронную часть.