Ну что ж, давайте попробуем.

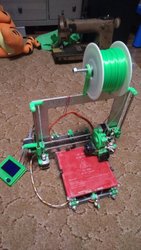

Итак, мы имеем дело с пациентом (не мной) Prusa i3 Rework (

https://reprap.org/wiki/Prusa_i3_Rework_Introduction), которого я ласково зову FrankenRap, т.к. он собран из отдельных запчастей, купленных по всему миру - США, Индия, Германия, Британия, Чехия, Китай, Россия.

Выбирал модель сам, подбирал детали сам, собирал, местами с применением напильника тоже сам. Как ни странно, принтер удалось запустить сразу и, что для меня теперь удивительно и кажется полной дичью, - первая моя напечатанная модель (успешно напечатанная с первой попытки) была деталь корпуса для платы управления этим самым принтером. Нормальная такая корпусина размерами примерно 10*10*1см.

И что же было дальше? А ничего. Я пытался печатать много разного, но результат меня каждый раз разочаровывал.

Стоит отметить, что материал был сразу выбран PLA, т.к. предполагаемое место работы - квартира с домочадцами.

Итак, я довольно быстро столкнулся с тем, что проблемы в деталях. А именно в мелких деталях. Напечатать довольно крупную штуку - без особых проблем, но как только возникает желание сбацать что-то этакое типа полого кубика с цифрами на гранях, висящими в воздухе, так получаем сопливое чудо, отдаленно напоминающее желаемое.

Я много общался на форуме репрапа, пробовал печатать тестовые модели на Thingiverse, и везде мне говорили - чувак, да твой станок нормально печатает, лучшего ты все-равно не получишь.

Это демотивировало больше всего. Осознание отсутствия перспектив в рамках технологии загнало меня в угол и интерес мой угас.

Тем не менее, первое время я все еще пытался что-то улучшить, глядя на картинки напечатанных по такой же технологии моделей, и понимая, что это лучше, чем получается у меня.

Что я пытался предпринять:

1) Прежде всего, я добавил охлаждение модели. Правда, похоже перестарался, поставив мощный серверный кулер

В итоге он теперь у меня крутится от 5В, получается не так шумно, существенно ниже вибрации и все еще более чем эффективно. Правда одной из проблем, которую я таким образом пытался побороть - curling и/или warping - мне так и не удалось победить, причем, кмк вообще ничего не изменилось, но кулер я оставил. Были предположения, что виной тому хреновая башка или убогий филамент.

2) Башка или экструдер. Да, значимость этого элемента я в начале своего пути сильно недооценил, потому оказался у меня в центре моего детища китайский отстойный аналог J-Head MK-V с цельным алюминиевым горячим концом без сменного сопла и тефлоновой втулкой внутри горяче-холодного канала. С добавлением охлаждения модели пришлось озаботиться теплоизоляцией горячего конца, т.к. бедный резюк 6к8 просто не справлялся с серверным ветродуем, даже с задушенным. так или иначе, но проблем, которые сулили мне на форуме reprap в виде залипания филамента, я не испытывал на этой башке ни разу. Тем не менее, решил таки апгрейднуться, понимая, что алюминий подвержен сильному изнашиванию, особенно при печати некачественными дешевыми филаментами, в которых могут быть абразивные включения. В итоге я купил башку E3D V6, которую до сих пор так и не приладил (а зачем, эта то и так печатает, когда-нибудь потом...).

3) Филамент. Начитавшись теории, я знал, что надо брать зеленый PLA, т.к. с ним меньше всего проблем. Взял китайский самый дешевый филамент, который смог найти на али. Тот паршивый килограмм я не испечатал до сих пор

Кстати, толщина у него, как ни странно, весьма точная - 1.75 в разных местах цифровым штангелем. Взял я где-то по акции еще фиолетовый прозрачный, но он мне совсем не понравился, слишком тугоплавкий. Зеленый отлично плавится и на 180, а этот только начинал нормально струиться при 195. Короче, фиолетовик у меня пылваляется почти непочатый. Буквально недавно я открыл для себя совершенно FDPlast и накупил у них аж 7 кг разного филамента, в основном PLA, но еще взял на пробу ABS, HIPS. Короче, FDPlast я так и не попробовал до сих пор

Наверно, жалко было вскрывать упаковку, не веря в успех мероприятия.

4) Линейные подшипники. Штатные LM8UUменя совершенно не устраивали чисто морально, хотя сейчас я понимаю, что это не такой уж и поганый вариант для начала. Да, из 20 я с трудом выбрал 11 приемлемых, из которых идеально работали только 8, но в принципе, они без проблем справляются со своей задачей и сейчас. Хотя шумят изрядно, причем каждый раз, когда я слышу этот шум, подсознание мое строит в мозгу картинку как некими резцами царапают бедные хромированные валы

Следы на валах есть, но это даже не царапины, а просто заметные линии по типу хона в цилиндрах. Тем не менее, пытался я улучшить эту часть. Понятно, про линейные направляющие начитался, но бюджет меня остановил и я решил попробовать самый как мне казалось оптимальный вариант - подшипник скольжения. Купил латунно-графитные фтулки на Али, но обломался, пытаясь их пристроить. Из 11 втулок в принципе залезли на валы только 6, остальные пришлось слегка полирнуть, после чего они стали налезать, но свободным их перемещение на валу назвать нельзя. Даже те, которые свободно перемещались, дали понять, что трение, к моему глубокому сожалению, далеко от желаемого. Итог - лежат, пылятся. Вернул линейники взад.

5) Механика. В целом она приемлема была с самого начала, ну, на делитантском уровне. Конечно, меня бесит то, что не все ремни идеально перемещаются на колесах, потому что их оси не перпендикулярны и вообще пляшут из-за отсутствия жесткости печатных деталей, которые их держат. По X еще куда ни шло, а вот по Y все так себе. Но, повторюсь, закрыв глаза на это, в принципе, все работает и обеспечивает нормальную точность позиционирования. Но вот пока я туда-сюда дергал валы, заметил, что по оси X у меня вся конструкция находится в напряжении, т.к. натяжению ремня сопротивляется не жесткость валов X, а упругость вертикальных валов Z, что соотв приводит к усиленному износу линейников по Z. Причина в том, что отверстия правой направляющей Z под валы X сквозные. Было найдено весьма простое и лаконичное решение. Расстояние от края направляющей до конца валов внутри отверстий примерно 1см. Я отрезал две бобышки от 10мм шпильки длиной по 10мм, аккуратненько сделал из них винты с потайной головкой дремелем, нарезал метчиком I резьбу в направляющей (да-да, прямо в торец в то самое отверстие, в которое вставлен вал X

), ну и вкрутил туда свои винты. В PLA они зашли туго, учитывая натяжение ремня, которое в купе с упором винта в вал играет роль контргайки. Тут важно было найти такое натяжение винтов, при котором подшипники находятся в комфортных условиях и не сипытывают повышенных нагрузок. Как-то, не помню уже как, но я приспособился это обеспечить опытным путем. В общем, с механикой проблемы в целом все решены.

6) Кривость стола. Я наивно полагал, что система, в которой рабочий стол перемещается перпендикулярно арки с рабочим иснтрументом, принципиально исключает возможность неровности стола в разных точках. Однако я не учел, что три подшипника каретки стола встали не идеально. Подгонять напильником посадку подшипников, играясь их утоплением, кажется глупым и сложным, поэтому я просто подложил шайбочки под плату нагрева, поверх которой закреплено стекло. В итоге получилось ПОЧТИ выровнять стол. Все-таки небольшая неровность порядка 0.2-0.3 мм присутствует. А для принтера это разница в целый слой. Но критично это только на больших деталях, которые я давно не печатаю. По идее, надо подпружинивать плату и делать регулировки винтами, но тут есть другой тормоз, о котором дальше.

7) Стекло. Изначально я использовал самопальное стекло, которое вырезал собственноручно из стекла старой советской духовки. Кстати, оно оказалось нифига не закаленным, что напрягало, но я понимал, что для PLA мне и обычного стекла будет достаточно. В общем, сделал я стекло таким, чтобы оно не налезало на головки винтов, крепящих плату стола на каретке. В целом было все хорошо, но все-таки в голове летали мысли на тему печати ABS, а там уже нужно подготовленное стекло, чтобы не получился фейерверк из хрусталя в глаза. К моему удивлению нашел у себя под боком в родном Зеленограде контору, занимающуюся изготовлением собственных 3Д принтеров, и у них в магазе стекла для стола по 200р. Ну и взял себе... два

Но стекла 200*200 и они покрывают плату нагрева полностью. Пришлось разместить их, повернув вокруг оси на небольшой угол, чтобы оно не касалось головок винтов. Получился колхоз из приличного стекла, который бесит ужасно, но путей решения без замены платы или сверления стекла не вижу, а в принципе оно работает. Пока забил.

Вот, в общем-то и все.

Из софта юзаю Slic3r Prusa Edition. Очень нравится. Генерю G-code, заливаю его на SD, сую в мозги принтера и печатаю оффлайн.

Правда, "печатаю" - это громко сказано. Так, балуюсь иногда. Ничего полезного, к сожалению, так и не удалось напечатать с достойным качеством, поэтому все забросил.

Модели рисую обычно в TinkerCad, пока его возможностей хватало.

Фотки моего чуда, конечно, могу предоставить, только вечером из дома.

Что, есть шансы реанимировать пациента и мое настроение и веру в светлое будущее?