- Регистрация

- 13.06.2020

- Сообщения

- 12

- Реакции

- 38

- Баллы

- 83

- Город

- Новосибирск

- Имя

- Дмитрий

- Станок

- CNC 3018 Max

- Плата

- Woodpecker 3.1

Новогодние выходные кончились) Почти ничего сделано не было) Но, в целом работа потихоньку шла

Ну что ж, продолжим!

Все детали в новом исполнении (про которые говорилось чуть выше) были напечатаны и ждали своего часа. Дождались!

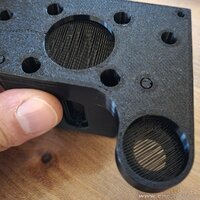

Сначала занялся слесаркой. Открыл все необходимые отверстия, рассверлил уже имеющиеся, нарезал резьбы. Отверстия открывал через кондуктор, так же напечатанный на принтере.

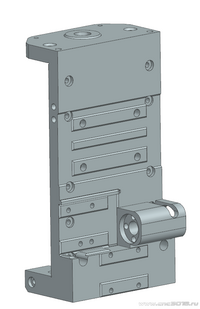

Сборку начал с самого сложного - каретки оси X и все шло хорошо. Собралась без проблем. Каких-либо неудобств при сборке не обнаружено, хотя заранее последовательность сборки особо не продумывал. Просто смотрел на модели чтобы везде можно было подлезть.

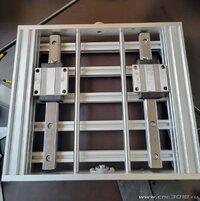

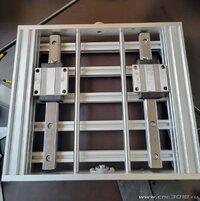

После этого собрал низ рамы и ось Y. Все ровно так же. Собирается с удовольствием. Все винты открыты для затяжки. Подтачивать, рассверливать подстукивать ничего не надо.

Настроение приподнято. Уже представляю как я ко всем ШД подключаю провода, как сплетаю их в косы и веду к плате. Но начал ставить каретку оси X на свое место. Вроде все хорошо, но не могу закрутить винты в подшипник. Не хватает места для шестигранника

При моделировании пытался сделать все каретки как можно компактнее для увеличения рабочего поля и не обратил внимания что профиль закрывает винт слишком сильно. Подлезть шестигранником чтобы закрутить невозможно. Переделываю модель. Все необходимые отверстия смещаю на 1,5 мм в стороны. Печатаю новую каретку.

Собираю. Все хорошо, но ходовой винт не попадает в отверстие на боковой стойке. Смотрю подробнее. Расстояние от нижнего подшипника до каретки около 3 мм, а должно быть касание.

Перепроверяю все что я когда-то давно моделировал и нахожу проблемку в профильной направляющей INA20. Высота от опорной поверхности подшипника до опорной поверхности рельсы ровно 30 мм. На моей модели 27,5.

Правлю модель, отправляю ее на печать. А сам пошел разбирать собранную каретку)

Ну что ж, продолжим!

Все детали в новом исполнении (про которые говорилось чуть выше) были напечатаны и ждали своего часа. Дождались!

Сначала занялся слесаркой. Открыл все необходимые отверстия, рассверлил уже имеющиеся, нарезал резьбы. Отверстия открывал через кондуктор, так же напечатанный на принтере.

Сборку начал с самого сложного - каретки оси X и все шло хорошо. Собралась без проблем. Каких-либо неудобств при сборке не обнаружено, хотя заранее последовательность сборки особо не продумывал. Просто смотрел на модели чтобы везде можно было подлезть.

После этого собрал низ рамы и ось Y. Все ровно так же. Собирается с удовольствием. Все винты открыты для затяжки. Подтачивать, рассверливать подстукивать ничего не надо.

Настроение приподнято. Уже представляю как я ко всем ШД подключаю провода, как сплетаю их в косы и веду к плате. Но начал ставить каретку оси X на свое место. Вроде все хорошо, но не могу закрутить винты в подшипник. Не хватает места для шестигранника

При моделировании пытался сделать все каретки как можно компактнее для увеличения рабочего поля и не обратил внимания что профиль закрывает винт слишком сильно. Подлезть шестигранником чтобы закрутить невозможно. Переделываю модель. Все необходимые отверстия смещаю на 1,5 мм в стороны. Печатаю новую каретку.

Собираю. Все хорошо, но ходовой винт не попадает в отверстие на боковой стойке. Смотрю подробнее. Расстояние от нижнего подшипника до каретки около 3 мм, а должно быть касание.

Перепроверяю все что я когда-то давно моделировал и нахожу проблемку в профильной направляющей INA20. Высота от опорной поверхности подшипника до опорной поверхности рельсы ровно 30 мм. На моей модели 27,5.

Правлю модель, отправляю ее на печать. А сам пошел разбирать собранную каретку)