И так, напечатал первую удачную детальку самодельным пластиком из бутылки. Извините не сфотографировал, нужно было уезжать в город, ощущения конечно странное, я многим печатал и давил пруток сам, даже бутылочный использовал, но экструдированный, бутылочный ПЭТ мне тогда совсем не понравился, и дробился он хреново, и стабильность диаметра падала, да и тянулся он часто обрываясь, другое дело были канистры и бочки, вот из них вполне нормальный пруток получался. Но давление прутка дело не на 5 мин и даже не часа, ибо из-за 15м прутка даже экструдер включать не хотелось, а катушку в 1 кг намотать (примерно 400м) на это больше суток уходило, со всеми приготовлениями, дроблениями, а с сушкой то и более 2х. Поэтому проект, как то заглох сам собой. Проще купить пару катушек, чем 2 дня тратить на изготовление одной. Отвлекся на предисторию, короче бутылочный пластик был заброшен как совсем не подходящий для печати. Но в отпуске погода стояла дождливая и холодная, решил, а почему бы и не попробовать не выдавливать пруток из бутылок, а протягивать, как это многие делают. Затрат почти никаких, точнее у меня все что нужно для изготовления протяжки имелось в наличии, когда то давно сделал намотчик, rex c 100 у меня лежал, запасной мосфет для стола 3д принтера, тоже хрен знает с каких времен валялся (у меня все столы на принтерах греют силиконовые грелки на 220В) жаль что только один мосфет был. Пришлось колхозить со спайщиком и контролировать температуру через SSR40 управляя питанием блока питания на 12В (нагревательные патроны 12В все), да и блока маломощного как то не нашлось, так что вся схема полнейший колхоз. был частотник для ШД

https://www.ozon.ru/product/modul-u...=EqtkwPJpgFqAyvgvc9VOB3gtkOA5PAT4lVX4VhmD99wE , была плата для внешнего драйвера

https://www.ozon.ru/product/plata-r...=36tWjBJ2GFQVYD3PfxlnQZ6ip9g9gWt91KrERcVn9OoL . Аж 3 шт, я брал такой комплект

https://www.ozon.ru/product/termost...=ywtAGnzL0hq6JMB7Iqg8GzgiZEAkrrfOOxyVvHqyyn5W ,но вообще, если есть мосфет

https://www.ozon.ru/product/modul-r...=ywtAGnzL0hnMrpX8sVkm4gwi0ORN63FVKxlRRfmZYzMg, то можно обойтись и без твердотельного реле SSR40, тогда комплект REX C 100 и термопара обойдется рублей в 900-950. Это основные элементы протяжки прутка из ленты от пластиковых бутылок. Бутылкорез - тут каждый выпендривается как хочет, у меня это 2 заточенных 625 подшипника (сточена фаска на грани внешней обоймы - это обязательное условие, иначе пластик начнет зажевывать, фаска стачивается на двух подшипниках с одной стороны). В качестве намотчика у меня целая конструкция с шд нема17 и три промежуточные шестерни, но в принципе, по силе натяжения, сойдет и движок с редуктором стеклоочистителя для автомобиля, правда придется добавить шим контроллер для регулировки скорости намотки, не думаю что все эти промежуточные шестерни не нужны редуктору стеклоочистителя. Прочитал что лучше использовать ШД ибо скорость у моторчика стеклоочистителя плавает, в принципе , вообще пофигу, у меня и на ШД иногда остановки происходили, да никаких изменений в пластике не наблюдал, как была прозрачная трубка так и оставалась такой с заполнением порядка 80%. Есть в интерненте готовый проект намотчика и контроллера температуры выполненного на ардуино мини , прямо полностью, скачивай и повторяй, даже hex файл для прошивки там есть, меня остановило от этого варианта только то, что нет у меня экрана 16802, хотя он и стоит копейки (порядка 300руб на озоне), но это ждать, а вот ждать совсем никакого желания не было, а без экрана - это как тыкать пальцем в небо, поэтому собрал из того что есть. Ладно, предистория и комплектацию я озвучил - переходим к нюансам:

-1) температурная вилка при протягивании через фильеру (диаметр выходного отверстия от 1,6 до 1,8 мм, входное лучше рассверлить максимально допустимым сверлом, фильеру кто говорит лучше делать длинной - для более равномерного прогрева прутка, но в длинную - замучаешься этот пруток просовывать, у меня обычное короткое сопло от MK8) составляет порядка 10-15 градусов ( у меня это 225 градусов) , при 240 пруток начинает плавится и сила натяжения уже протянутого прутка ревет в фильере место расплава, так что выше 235 градусов нагревать нельзя ни при каких скачках температуры. ниже 220 намотчик рвет пруток, ибо протянуть ленту он не может- она не сворачивается в трубку. Разные бутылки имеют разные температурные вилки, так что подбирать температуру приходится тщательно.

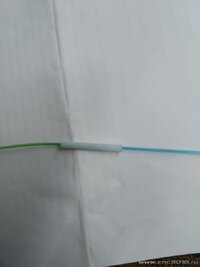

-2) Спаивание кусков прутка я провожу при температуре 260-270 градусов, чем выше температура, тем прочнее и хрупче(!) становится соединение, чем хрупче оно стало, тем его проще обрабатывать дремелем или шкуркой, но и разрыв становится более вероятным, в этом месте, при намотке на катушку.

-3) В спайке очень помогает охладитель ( по сути это просто любая медная, латунная или алюминивая балванка с просверленным отверстием под тефлоновую трубку и пропилом для вставки и извлечения трубки с прутком) тефлоновая трубка нагревается до тех же самых 270 градусов, в месте спайки, и что бы не ждать пока место стайки остынет до положенных 70 градусов, при котором происходит стеклование места спайки, вот для этого и нужен охладитель - ускорить остывание тефлоновой трубки и пластика в месте спайки, и больше не для чего, есть возможность ждать минут 30 пока остынет, не двигая пруток, то охладитель и даром не нужен.

-4) трубка получается очень упругой, и без нагрузки или фиксации пытается размотаться в клубок, в прямом смысле этого слова, как победить пока не знаю, точнее есть два варианта, но их еще не опробовал : перед намоткой нагреть трубку градусов до 70 и уже теплый наматывать на катушку, либо: перематывать на какую нибудь катушку с тормозом и желательно в закрытом корпусе. Для меня первый вариант быстрее осуществим, попробуем с него начать, хотя и тут есть подводные камни, так что нужно пробовать.

-5) печать идет при температуре 260 градусов (как то 250 маловато, а 270 многовато), подбирается индивидуально, для каждого своя, в принципе поток(скорость работы экструдера) конечно советуют увеличить на 8-10%, но мой принтер работал на стандартной скорости для ПЭТ-Г и недолива я не ощущял, хрен знает почему, спекание довольно хорошее. Была засада с настройкой принтера, точнее с конфиг файлом клиппер, не сразу до меня дошло, в файле принтер конфиг стояло ограничение температуры экструдера (почему его там так называют - х.з., это же хотэнд и к экструдеру мало отношения имеет) 260 градусов, и я не мог понять , какого хрена печатать начинает, пару слоев проходит, и температура и стола и хотенда начинала падать, но при этом принтер продолжал печатать с треском экструдера , и не оставляя следа. Короче поднял параметр максимальной температуры до 280 и все пошло как по маслу.

- 6) Пластик вообще не требователен к температуре стола. И на 60 и на 80 прилипал по моему одинаково. Но отрывать деталь пока не остыла, не советую, причем деталь должна остыть до комнатной температуры, а не стол. В принципе столу то пофигу, деталь оторвется без последствий, а вот детали совсем не все равно, я так из круга овал получил, дав остыть круг круглым остался.

Вот вроде и все. Юра отругай за много букв. Но у меня было немного времени, описал как смог.