- Регистрация

- 10.02.2025

- Сообщения

- 194

- Реакции

- 210

- Баллы

- 58

- Возраст

- 67

- Город

- Донецк

- Имя

- Алексей

- Отчество

- Леонидович

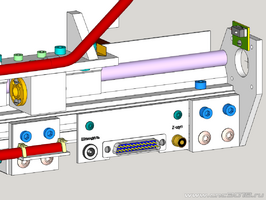

- Станок

- cnc3018pro

- Плата

- Camxtool v35, самоделка

- Прошивка

- 1.1h

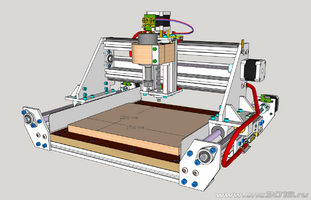

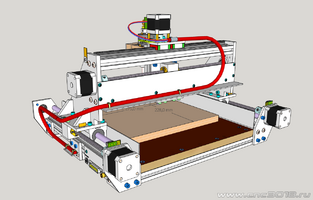

А как всё скромно начиналось – всего лишь хотел апгрейдить ось Z. Но, как правильно предупреждали более опытные товарищи, это оказалось лишь началом. Новая каретка Z потянула за собой модификацию оси X, а там уж, чего уж, и Y подтянулась. И “дрыгостол” как-то незаметно превратился в подвижный портал. (Да, это мне посоветовали тараканы.) Раз пошла такая пляска, решил не каннибалить свой 3018, а поставить туда лазер на постоянку (лазер был в комплекте и я его так ещё ни разу не включил). И в результате получился ещё один станок – от старого только моторчик шпинделя. Да и тот, скорее всего, со временем заменю.

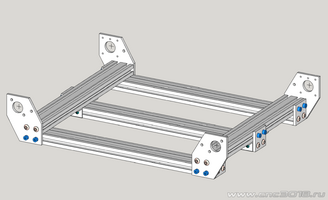

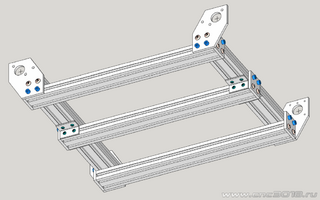

Итак, чтоб не заставлять почтеннейшую публику ждать, сразу покажу во что собрались мои кубики. Дальше будут подробности, но это длинно, нудно и можно не читать.

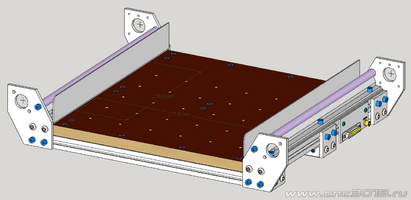

Рабочее поле получилось – 275x228мм. По X немного меньше чем у родного 3018, по Y – больше.

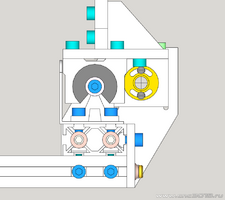

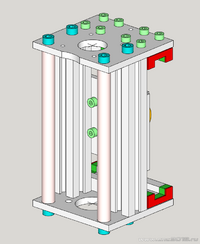

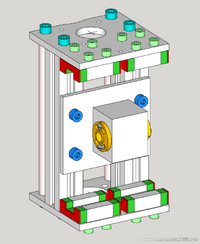

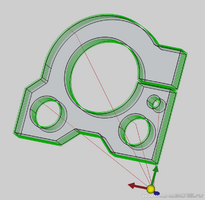

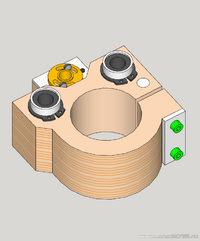

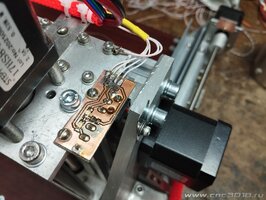

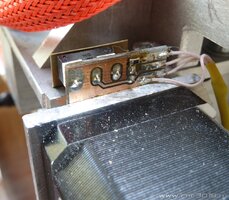

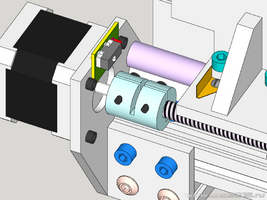

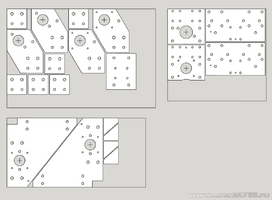

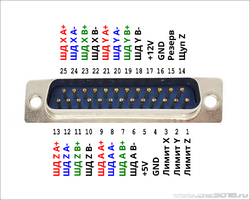

Каретка оси Z на цилиндрических направляющих Ø10мм. Ход по Z 60мм. Винт Т8, шаг 2мм, ход на оборот – 2мм (однозаходный). Вылет оси шпинделя 77мм.

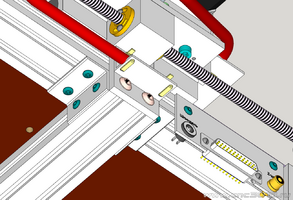

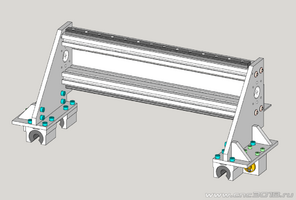

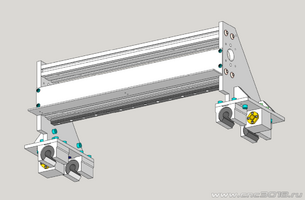

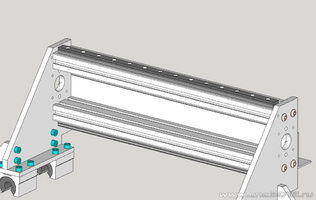

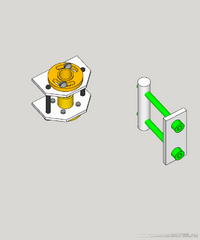

Ось X на профильных рельсах MGN12. Каретки MGN12C по две штуки на рельсу. Кстати, рельсы и каретки я покупал у разных продавцов и о чудо, они подошли друг к другу. Винт двухзаходный, длиной 350мм. Тягают оси X и Z двухамперные (во всяком случае на них так написано) ШД NEMA17 17HS8401. Кстати, интересный момент. Купил я у одного и того же продавца (китайца) два двигателя разными лотами, так один

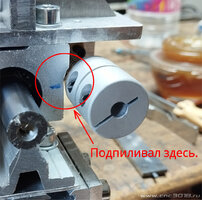

из них рукой крутился нормально (плотненько, с дроблением, как и другие ШД что у меня были), а второй едва прокручивался. Развинтил, разобрал, посмотрел – ничего не увидел. Собрал – стал крутиться как и все. Загадка… Зато я теперь знаю где находится пружинная волнистая шайба, которую знающие люди заменяют шайбой с фиксированной толщиной.

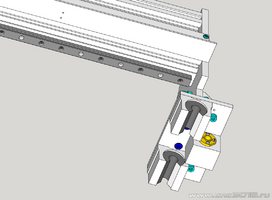

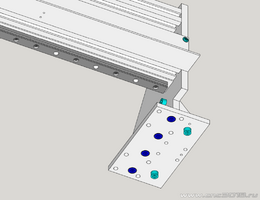

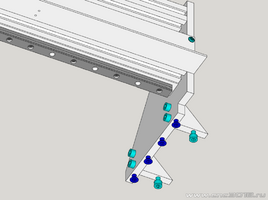

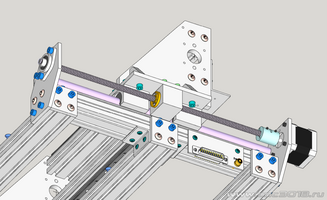

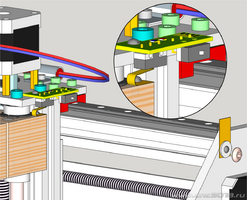

Ось Y – подвижный портал, ездит по направляющим SBR12, длиной 350мм. ШД здесь послабее – 17HS4401S. Зато их два. Винты такие же как и на X. Муфты 5x8 жёсткие, противоположный конец винтов поддерживается подшипниками KFL08. Мне удалось урвать четыре штуки за 160р. Что это был за аттракцион невиданной щедрости на Озоне я не знаю, но там их больше нет.

Габариты станочка 464x415x300мм, вес, примерно, 12кг (без электроники).

Ну всё, вводная часть окончена, завтра продолжу.

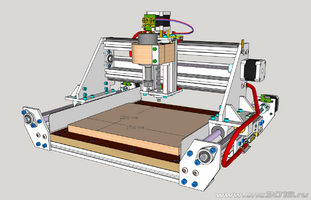

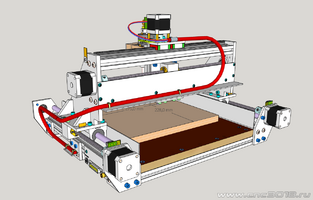

Итак, чтоб не заставлять почтеннейшую публику ждать, сразу покажу во что собрались мои кубики. Дальше будут подробности, но это длинно, нудно и можно не читать.

Рабочее поле получилось – 275x228мм. По X немного меньше чем у родного 3018, по Y – больше.

Каретка оси Z на цилиндрических направляющих Ø10мм. Ход по Z 60мм. Винт Т8, шаг 2мм, ход на оборот – 2мм (однозаходный). Вылет оси шпинделя 77мм.

Ось X на профильных рельсах MGN12. Каретки MGN12C по две штуки на рельсу. Кстати, рельсы и каретки я покупал у разных продавцов и о чудо, они подошли друг к другу. Винт двухзаходный, длиной 350мм. Тягают оси X и Z двухамперные (во всяком случае на них так написано) ШД NEMA17 17HS8401. Кстати, интересный момент. Купил я у одного и того же продавца (китайца) два двигателя разными лотами, так один

из них рукой крутился нормально (плотненько, с дроблением, как и другие ШД что у меня были), а второй едва прокручивался. Развинтил, разобрал, посмотрел – ничего не увидел. Собрал – стал крутиться как и все. Загадка… Зато я теперь знаю где находится пружинная волнистая шайба, которую знающие люди заменяют шайбой с фиксированной толщиной.

Ось Y – подвижный портал, ездит по направляющим SBR12, длиной 350мм. ШД здесь послабее – 17HS4401S. Зато их два. Винты такие же как и на X. Муфты 5x8 жёсткие, противоположный конец винтов поддерживается подшипниками KFL08. Мне удалось урвать четыре штуки за 160р. Что это был за аттракцион невиданной щедрости на Озоне я не знаю, но там их больше нет.

Габариты станочка 464x415x300мм, вес, примерно, 12кг (без электроники).

Ну всё, вводная часть окончена, завтра продолжу.