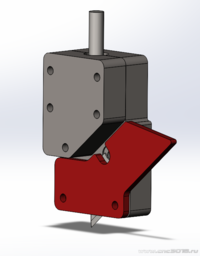

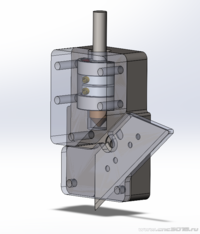

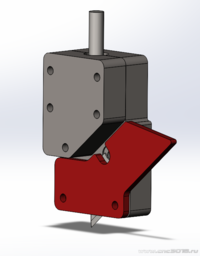

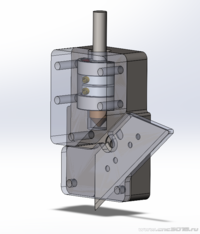

Итак переделал сам флюгерный нож.

Как раньше и писал, реально не нравилось болтание болта в цанге шпинднля.

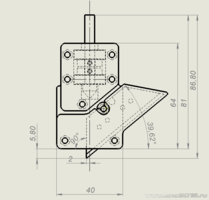

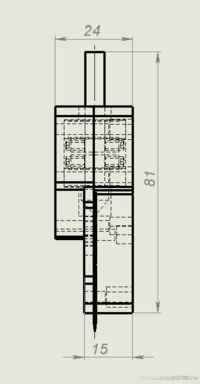

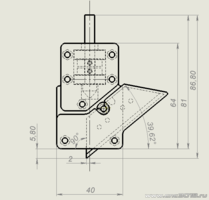

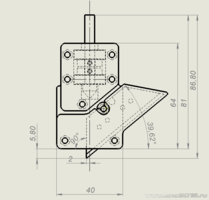

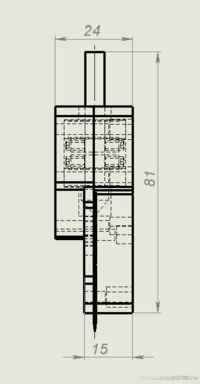

В качестве оси вращения использовал как и писал выше «убитую» зенковку. Обрезать и что то еще делать с ней не стал, а использовал как есть, как раз общая длина отлично подходит. Просто под нижнюю часть сделал выступ и все. Это как раз позволит в дальнейшем если что использовать калиброванный пруток. Между подшипниками поставил пару муфт (не помню правильно ли назвал или нет) с фиксацией их на оси зенковки с помощью установочных винтов. Таким образом получилось еще уменьшить общую высоту всего ножа и исключить возможные несоосности и люфты.

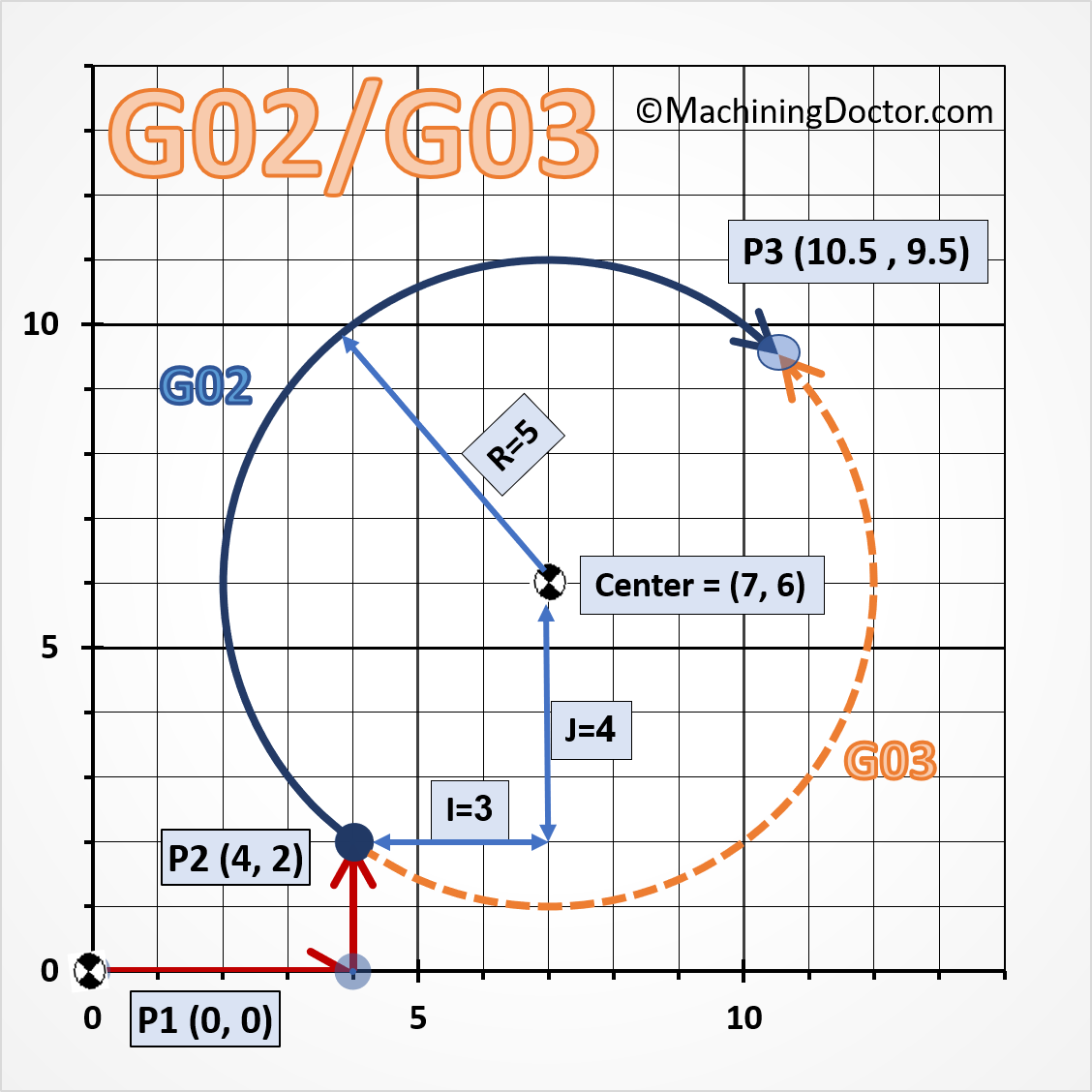

Как раньше писал было весьма странно что при указании в настройках смещения ножа относительно центра вырез получался на 2 мм меньше причем по всем размерам.

Тут все оказалось и проще и сложнее одновременно.

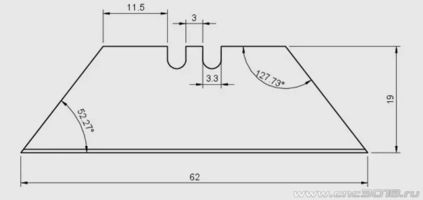

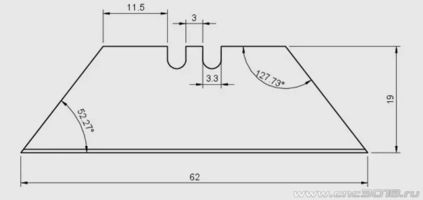

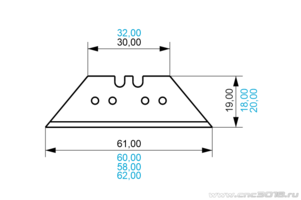

Изначально при проектировании посмотрел по поиску размер лезвия ну поиск выдал чертеж, по нему и сделал модель самого лезвия.

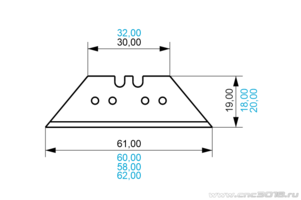

А все дело в самом лезвии которое тут является основным режущим элементом. Точнее не столько в самом лезвии сколько в его размерах и углах. Обычно при покупке такого лезвия где бы то ни было на нем (упаковка) пишут просто, лезвия для ножей трапециевидные, 19 мм.

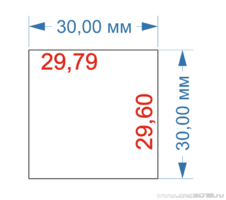

Все отлично блин, но только некоторые фирмы еще указывают и длину режущей кромки. А вот тут уже бывает весело, она может быть совсем разная и 58 мм и 60 мм и 61 мм и 62 мм. При этом почти никто не указывает длину верхней кромки лезвия а она тоже разная бывает и 29 мм и 30 мм и 32 мм, вот такие вот разбросы и показал на рисунке с размером синим цветом.

Прикольно блин, для обычного ножа или рубанка куда идут такие лезвия эти размеры пофигу,

ибо расстояния для крепежа в верхней части лезвия одинаково от центра самого лезвия. Но совсем по другому обстоит ситуация когда такое лезвие применяется в конструкции подобно такой, в зависимости от того какие в нем размеры верней части и режущей кромки, получаем абсолютно разные углы, при установке, лезвия. Оно вроде как встало на свои места, и прижалось, но нет, т.к к примеру при затягивании его оно все таки немного сместилось в ту или иную сторону и в итоге получился или другой угол или другое значения смешения относительно центра. В итоге попробовал разные лезвия из тех что у меня были так и вышло, менялась величина смещения, или недорезало, размеры меньше больше были. В итоге посмотрел каких лезвий у меня больше всего и на размере такого лезвия и остановился (черным на чертеже) само лезвие относительно осевой линии строго под 90 гр, с посадочным местом как с правой стороны так и с верхней, что не дает уйти лезвию в сторону при установке и при затягивании. В принципе если в последующем надо будет резать дофига то как вариант просто прикупить большую пачку лезвий есть варианты по 50 или 100 шт в пачке, если надо, то скорректировать посадочное место под него и таким образом реально на долго закрыть вопрос с расходным материалом. Ну а так как вариант тоже можно прикупить скажем пачку на 50 лезвий и в домашних условиях такой пачки хватит реально на долго.

Теперь со самой резке прикрепил кусок картона от упаковки толщиной 0,38 мм.

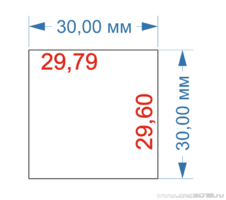

Нарисовал квадрат для тестов со сторонами 30х30 мм.

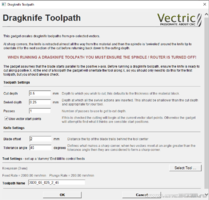

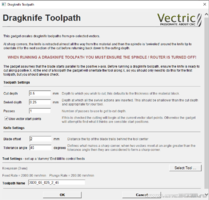

В плагине а Aspire поставил вот такие настройки

Лезвие выставил по началу реза т.е пойдет оно изначально, по нижней линии, слева на право.

Ну и запустил вырезания квадрата 30 на 30мм. После чего уже померил его штангелем и получил вот такие размеры внутреннего квадрата

С этим уже можно спокойно работать, сделать небольшую корректировку либо смещения, либо сам материал как то более плотно к коврику прижимать.