УДАЛЕННЫЙ 6898

Старый

- Регистрация

- 02.01.2020

- Сообщения

- 1 558

- Реакции

- 1 979

- Баллы

- 188

- Возраст

- 59

- Адрес

- Россия

- Веб-сайт

- nitckulibin.ru

- Город

- Саратов

- Имя

- Владимир

- Отчество

- Владимирович

- Станок

- cnc3018

- Плата

- 3,2А

- Прошивка

- 1,1F

Последнее редактирование:

Попросили меня недельку назад разобраться с высекательным прессом RGV 185 Новосибирского производства.

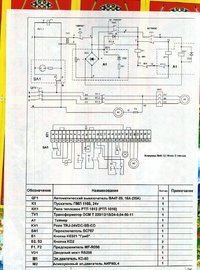

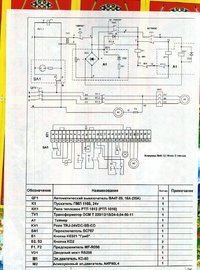

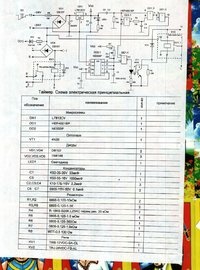

Электрическая часть:

Вроде всё грамотно! Это схемное решение у них не менялось более 10 лет точно.

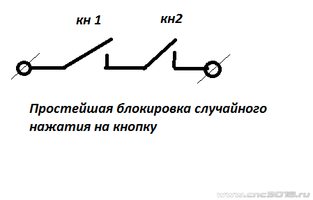

А при внимательном рассмотрении в первом рисунке присутствуют элементы схемы со второго рисунка.

В производстве конечно есть технологическая карта и рабочие с тем с чем сталкиваются ремонтники на местах не сталкиваются. Какие то элементы просто не включены в спецификацию, а описательная часть в документации только обзорная.

Можно конечно посидеть и вникнуть и лишний раз что то перепаять. Я не большой любитель ремонтов, поскольку у радиокомпонентов есть свой ресурс, особенно конденсаторы. Вроде я имея опыт монтажника в прошлом, но как показывает практика, что после первого ремонта, даже и не только после меня, устройство начинает частенько выходить из строя.

Вот с этими мыслями я и решил провести модернизацию.

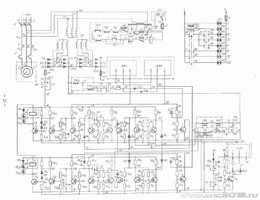

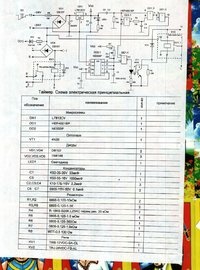

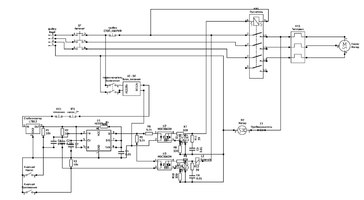

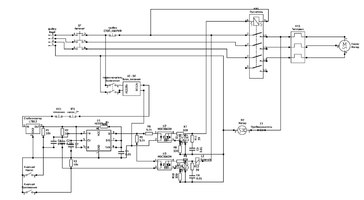

Это схема всей электрической части станка.

Оператор включает автоматический переключатель и переключатель "Включение" Станок готов к работе.

Оператор укладывает в узел подачи стопку картонных заготовок и включает масляный насос нажатием кнопки "Насос".

Насос включается следующим образом: Подача отрицательного импульса с конденсатора С1 на вход таймера К1006ВИ1, с которого положительный импульс длительностью заданной резистором R4 и конденсатором С4, поступает через резистор R6 на оптопару МОС3063 и на симистор ВТ139. С симистора переменное напряжение поступает на обмотку магнитного пускателя, который запускает в работу двигатель маслостанции. (ребята с типографии попросили схему под пусковое напряжение 220В. Если делать на напряжение 24В, то симисторы не понадобились)

Положительный импульс с таймера через резистор R5 поступает на вторую оптическую пару, которая переходит в рабочий режим нажатием оператором кнопки "Прессование". Каждое последующее нажатие оператором кнопки "Прессование" перезапускает таймер подачей отрицательного импульса на его вход через конденсатор С2.

Если по какой то причине оператор отошел от станка или отвлекся, станок отключается автоматически через полторы минуты после последнего нажатия на кнопку "Прессование" или после включения станка если прессования не проводилось.

Как и в случае запуска насоса, только уже вторым семистором включается электромагнитный клапан, жидкость с маслонасоса поступает в цилиндр и шток с вырубным штампом передвигается по направляющей к стопке картонных заготовок.

Когда операция по прессованию (вырубке) завершилась, оператор отпускает кнопку "Прессование" и шток перемещается обратно.

Оператор готов укласть новые заготовки и продолжать работу по Прессованию.

Данным схемным решением я решил поделиться, так как некоторые из наших читателей и я в том числе задумываемся собрать гибочный или вырубной станочек используя домкрат.

Хотя данную схему можно будет использовать для запуска циклона.

Кто знает? Кто знает?

П.С.

Дабы избежать некоторого камнепада, то в данном решении многое не ново.

Схемы с симисторами в станкостроении применяются с 70-х годов прошлого века. В некоторых станках использовались для привода электродвигателей. Были схемы с реверсом двигателей. Также использовались в болгарских приводах шпинделя Кемток и Кемтор на чпу токарных и фрезерных станках. Для управления клапанами на многих гильотинных ножницах. Очень часто гальваническая развязка делалась на трансформаторах. Оптическая развязка появилась значительно позже, к середине 80-х и была малонадежна. Сегодня схемы с симисторами и с использованием оптической развязкой используют уже во многом оборудовании. На пример гибочные станки или для вращения труб большого диаметра на сварочных участках. Очень часто их используют с частотными преобразователями собственного изготовления.

Также сейчас в продаже имеются твердотельные реле, якобы для замены магнитных пускателей.

В мойё схеме можно было бы и не ставить симистор, поскольку мосфет МОС3063 как бы работает на напряжении до 240 вольт. Однако 220В это идеально, но не для наших сетей. На предприятиях работает очень много электриков, которым можно доверить только вкручивание лампочек, и то не всегда. Часто пропадают отдельные фазы, случаются перекосы. Потому я применил симистор до 600В.

Можно было бы конечно в этой схеме избавится от магнитного пускателя, но думаю, что я при использовании пускателя в качестве вторичного реле меньше нагружаю саму электронику и в обратку не получу большие токи в момент коммутации нагрузки. Такое решение обеспечит надежность и долговечность. 6 лет назад, я провел модернизацию гильотинных ножниц и до сего дня были неисправности только с манжетами гидроцилиндров.

Единственное, что было в этой схеме нового, это установка резистора R3 в 40 кОм. Коммутация кнопок "Насос" и "Прессование" осуществляется "корпусом". При отсутствии этого резистора схема чувствительна к помехам.

Электрическая часть:

Вроде всё грамотно! Это схемное решение у них не менялось более 10 лет точно.

А при внимательном рассмотрении в первом рисунке присутствуют элементы схемы со второго рисунка.

В производстве конечно есть технологическая карта и рабочие с тем с чем сталкиваются ремонтники на местах не сталкиваются. Какие то элементы просто не включены в спецификацию, а описательная часть в документации только обзорная.

Можно конечно посидеть и вникнуть и лишний раз что то перепаять. Я не большой любитель ремонтов, поскольку у радиокомпонентов есть свой ресурс, особенно конденсаторы. Вроде я имея опыт монтажника в прошлом, но как показывает практика, что после первого ремонта, даже и не только после меня, устройство начинает частенько выходить из строя.

Вот с этими мыслями я и решил провести модернизацию.

Это схема всей электрической части станка.

Оператор включает автоматический переключатель и переключатель "Включение" Станок готов к работе.

Оператор укладывает в узел подачи стопку картонных заготовок и включает масляный насос нажатием кнопки "Насос".

Насос включается следующим образом: Подача отрицательного импульса с конденсатора С1 на вход таймера К1006ВИ1, с которого положительный импульс длительностью заданной резистором R4 и конденсатором С4, поступает через резистор R6 на оптопару МОС3063 и на симистор ВТ139. С симистора переменное напряжение поступает на обмотку магнитного пускателя, который запускает в работу двигатель маслостанции. (ребята с типографии попросили схему под пусковое напряжение 220В. Если делать на напряжение 24В, то симисторы не понадобились)

Положительный импульс с таймера через резистор R5 поступает на вторую оптическую пару, которая переходит в рабочий режим нажатием оператором кнопки "Прессование". Каждое последующее нажатие оператором кнопки "Прессование" перезапускает таймер подачей отрицательного импульса на его вход через конденсатор С2.

Если по какой то причине оператор отошел от станка или отвлекся, станок отключается автоматически через полторы минуты после последнего нажатия на кнопку "Прессование" или после включения станка если прессования не проводилось.

Как и в случае запуска насоса, только уже вторым семистором включается электромагнитный клапан, жидкость с маслонасоса поступает в цилиндр и шток с вырубным штампом передвигается по направляющей к стопке картонных заготовок.

Когда операция по прессованию (вырубке) завершилась, оператор отпускает кнопку "Прессование" и шток перемещается обратно.

Оператор готов укласть новые заготовки и продолжать работу по Прессованию.

Данным схемным решением я решил поделиться, так как некоторые из наших читателей и я в том числе задумываемся собрать гибочный или вырубной станочек используя домкрат.

Хотя данную схему можно будет использовать для запуска циклона.

Кто знает? Кто знает?

Ваши сообщения автоматически объединены:

П.С.

Дабы избежать некоторого камнепада, то в данном решении многое не ново.

Схемы с симисторами в станкостроении применяются с 70-х годов прошлого века. В некоторых станках использовались для привода электродвигателей. Были схемы с реверсом двигателей. Также использовались в болгарских приводах шпинделя Кемток и Кемтор на чпу токарных и фрезерных станках. Для управления клапанами на многих гильотинных ножницах. Очень часто гальваническая развязка делалась на трансформаторах. Оптическая развязка появилась значительно позже, к середине 80-х и была малонадежна. Сегодня схемы с симисторами и с использованием оптической развязкой используют уже во многом оборудовании. На пример гибочные станки или для вращения труб большого диаметра на сварочных участках. Очень часто их используют с частотными преобразователями собственного изготовления.

Также сейчас в продаже имеются твердотельные реле, якобы для замены магнитных пускателей.

В мойё схеме можно было бы и не ставить симистор, поскольку мосфет МОС3063 как бы работает на напряжении до 240 вольт. Однако 220В это идеально, но не для наших сетей. На предприятиях работает очень много электриков, которым можно доверить только вкручивание лампочек, и то не всегда. Часто пропадают отдельные фазы, случаются перекосы. Потому я применил симистор до 600В.

Можно было бы конечно в этой схеме избавится от магнитного пускателя, но думаю, что я при использовании пускателя в качестве вторичного реле меньше нагружаю саму электронику и в обратку не получу большие токи в момент коммутации нагрузки. Такое решение обеспечит надежность и долговечность. 6 лет назад, я провел модернизацию гильотинных ножниц и до сего дня были неисправности только с манжетами гидроцилиндров.

Единственное, что было в этой схеме нового, это установка резистора R3 в 40 кОм. Коммутация кнопок "Насос" и "Прессование" осуществляется "корпусом". При отсутствии этого резистора схема чувствительна к помехам.