- Регистрация

- 25.12.2019

- Сообщения

- 153

- Реакции

- 106

- Баллы

- 63

- Город

- Москва

-

Рекомендованный

- #1

Приветствую всех!

Поработал какое-то время на стоковом 3018. Т.к. был совсем не в теме, то это дало некоторый опыт. Обрабатывал мелкие детали в основном из поликарбоната. Пробовал люминь, но станок колбасило сильно. Самое раздражающие - болтанка шпинделя из-за валов оси Z. Приложив пальцем нагрузку к концу шпинделя килограмм в 5, его можно отвести, наверное, на пол мм в сторону. Да и на пластике поверхность ребристая получалась - нужно было работать много шкуркой.

Сейчас, вооружившись статьей с данного форума (очень огромная благодарность создателю! ), начал переделывать свой.

), начал переделывать свой.

Единственное, профили не стал использовать 40х20 - мне показались они хлипкие. В основание поставил 40х40, большей частью из-за этого:

Место 1 выглядит покрепе, чем место 1. были даже мысли укрепить место 2 напротив креплений рельс (через гайки крепкие пластины притянуть).

Плюс нагрузки есть и боковые, не малые, потому ширина будет только в плюс жесткости.

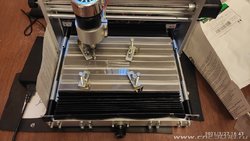

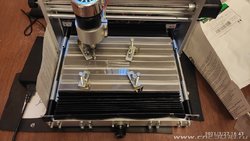

Получилось так:

Соответственно, вместо винтов DIN912 с внешней стороны пришлось использовать обычные болты.

Проставку под держатель гаек сделал временно (теперь вижу, что постоянно ) из этого же профиля - даже отрезать не пришлось, до этого отрезал кусок на пробу совершенно случайно нужной толщины:

) из этого же профиля - даже отрезать не пришлось, до этого отрезал кусок на пробу совершенно случайно нужной толщины:

Думал о ШВП 1204, но решил, что слишком много переделок, причем там неизвестно какой люфт, а тут его можно выбрать (на фото еще нет винтов в гайке). Да и ручки со стандартной разделкой концов сохранить не получится. (Кстати, поставив только лишь винты на оси X и Y, заметил улучшение поверхности резки.)

Сразу сделал защиту, чтобы не запачкивались направляющие.

Рулон (когда защита крепится к столу с 2х сторон, и проходит через ролики спереди и позади основания) не стал делать, т.к. постоянно пользуюсь ручками ручной подачи, а рулон их перекроет - придется выносить через ремни. Да и нужно было сделать срочно из подручных материалов:

Гофра с али 300 мм шириной (недешевая, кстати, вещь), алюминиевая трубка ф10х1, и распечатанные детали. Сделано так, чтобы с любой стороны просто вынималось, без использования каких-либо инструментов. Трубки сделаны для того, чтобы, с одной стороны, в крайних положениях стол не упирался в защиту ( а сама сложенная гофра тоже порядка 10 мм), а с другой - чтобы выдвинутая гофра не перекрывала ручку подачи. То есть край гофры отодвигается столом, если надо, но когда не надо, не выходит за пределы станины. По фото должно быть понятно:

(К столу крепление забыл сфоткать). Посмотрим, как себя поведет. Но пока (после пластика) внутри все чисто. Снять и обслужить (смазать каретки) тоже легко.

Для оси Х (на портале) планирую использовать такой профиль:

Профили использую соберизаводовские, т.к. рельсы mgn12ложатся на ребра, а не висят на краях паза.

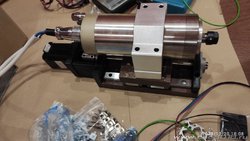

Но вот теперь возникли вопросы. Самый первый: Ось Х будет делаться после оси Z. Захотелось попробовать шпиндель с водяным охлаждением, но они все от 800 Вт.Сможет ли родной движок таскать эту массу нормально, или оно повлечет изменение и этой части? Не хотелось бы из этого станка собирать полностью другой, но с недостатками этого. На форуме не нашел, но есть упоминания о том, что ставили такие (мое сообщение стерли в одной из тем, как не относящееся). Если есть, буду благодарен на ссылки на форуме/ютубе/просто текстом. Интересует так же шумность на 12-15 тыс. оборотах по сравнению с воздушником.

Второй. Если использовать шпиндель 800 Вт ф65 мм, это приведет к уменьшению рабочего поля по Х. Вот есть мысль, по краям (где крепятся стойки портала) к профилю 40х40 прикрутить профиль 40х20, и уже через него крепить стойки. Поле сохранится, а жесткость? Вероятно. Как думаете, стоит морочиться, или забить?

Поработал какое-то время на стоковом 3018. Т.к. был совсем не в теме, то это дало некоторый опыт. Обрабатывал мелкие детали в основном из поликарбоната. Пробовал люминь, но станок колбасило сильно. Самое раздражающие - болтанка шпинделя из-за валов оси Z. Приложив пальцем нагрузку к концу шпинделя килограмм в 5, его можно отвести, наверное, на пол мм в сторону. Да и на пластике поверхность ребристая получалась - нужно было работать много шкуркой.

Сейчас, вооружившись статьей с данного форума (очень огромная благодарность создателю!

Единственное, профили не стал использовать 40х20 - мне показались они хлипкие. В основание поставил 40х40, большей частью из-за этого:

Место 1 выглядит покрепе, чем место 1. были даже мысли укрепить место 2 напротив креплений рельс (через гайки крепкие пластины притянуть).

Плюс нагрузки есть и боковые, не малые, потому ширина будет только в плюс жесткости.

Получилось так:

Соответственно, вместо винтов DIN912 с внешней стороны пришлось использовать обычные болты.

Проставку под держатель гаек сделал временно (теперь вижу, что постоянно

Думал о ШВП 1204, но решил, что слишком много переделок, причем там неизвестно какой люфт, а тут его можно выбрать (на фото еще нет винтов в гайке). Да и ручки со стандартной разделкой концов сохранить не получится. (Кстати, поставив только лишь винты на оси X и Y, заметил улучшение поверхности резки.)

Сразу сделал защиту, чтобы не запачкивались направляющие.

Рулон (когда защита крепится к столу с 2х сторон, и проходит через ролики спереди и позади основания) не стал делать, т.к. постоянно пользуюсь ручками ручной подачи, а рулон их перекроет - придется выносить через ремни. Да и нужно было сделать срочно из подручных материалов:

Гофра с али 300 мм шириной (недешевая, кстати, вещь), алюминиевая трубка ф10х1, и распечатанные детали. Сделано так, чтобы с любой стороны просто вынималось, без использования каких-либо инструментов. Трубки сделаны для того, чтобы, с одной стороны, в крайних положениях стол не упирался в защиту ( а сама сложенная гофра тоже порядка 10 мм), а с другой - чтобы выдвинутая гофра не перекрывала ручку подачи. То есть край гофры отодвигается столом, если надо, но когда не надо, не выходит за пределы станины. По фото должно быть понятно:

(К столу крепление забыл сфоткать). Посмотрим, как себя поведет. Но пока (после пластика) внутри все чисто. Снять и обслужить (смазать каретки) тоже легко.

Для оси Х (на портале) планирую использовать такой профиль:

Профили использую соберизаводовские, т.к. рельсы mgn12ложатся на ребра, а не висят на краях паза.

Но вот теперь возникли вопросы. Самый первый: Ось Х будет делаться после оси Z. Захотелось попробовать шпиндель с водяным охлаждением, но они все от 800 Вт.Сможет ли родной движок таскать эту массу нормально, или оно повлечет изменение и этой части? Не хотелось бы из этого станка собирать полностью другой, но с недостатками этого. На форуме не нашел, но есть упоминания о том, что ставили такие (мое сообщение стерли в одной из тем, как не относящееся). Если есть, буду благодарен на ссылки на форуме/ютубе/просто текстом. Интересует так же шумность на 12-15 тыс. оборотах по сравнению с воздушником.

Второй. Если использовать шпиндель 800 Вт ф65 мм, это приведет к уменьшению рабочего поля по Х. Вот есть мысль, по краям (где крепятся стойки портала) к профилю 40х40 прикрутить профиль 40х20, и уже через него крепить стойки. Поле сохранится, а жесткость? Вероятно. Как думаете, стоит морочиться, или забить?